کاویتاسیون در پمپ ها و روشهای مقابله با آن

در این مقاله برای جواب به این سوال که کاویتاسیون چیست ؟ به بررسی پدیده کاویتاسیون در پمپ ها و روشهای مقابله با آن میپردازیم. لطفا در ادامه با ما همراه باشید.

کاویتاسیون چیست ؟

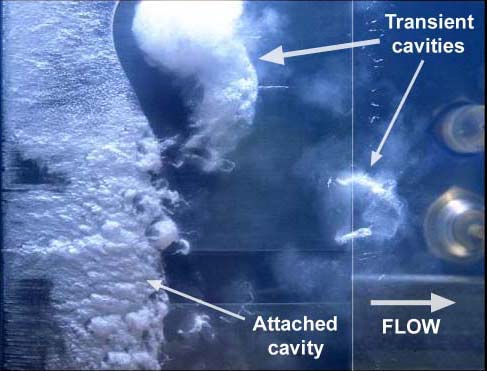

آب یا هر مایع دیگر،در هر درجه حرارتی ، به ازاء یک فشار معین تبخیر میشود. به عنوان مثال، آب در فشار اتمسفر در کنـار دریـا، در 100 درجـه سانتیگراد و در فشار 2/0 اتمسفر، در 20 درجه سانتیگراد تبخیر میگردد. هرگاه در حین جریان مایع در داخل چرخ یک پمپ، فشار در نقطهای از فشار تبخیر مایع در درجه حرارت مربوطه کمتر شود، حبابهای بخاری بوجـود میآید که به همراه مایع به نقطهای دیگر با فشار بالاتر حرکت مینمایند. اگر در محل جدید، فشار مایع به اندازه کافی زیاد باشـد، حبابهـای بخـار در این محل تقطیر شده و در نتیجه ذراتی از مایع از مسیر اصلی خود منحرف شده و با سرعتهای فوق العاده زیاد به اطـراف و از جملـه پـره هـا برخـورد مینمایند. در چنین مکانی، بسته به شدت برخورد، سطح پرهها خورده شده و متخلخل میگردد، این پدیده را کاویتاسیون مینامند.

کاویتاسیون در پمپ ها بسیار خطرناک بوده و ممکن است پس از زمانی کوتاه چرخ آن از بین برود. لذا باید از وجود چنین پدیدهای در پمپ جلوگیری گردد. حبابهای بخار زمانی بوجود میآیند که فشاراستاتیکی در مایع بقدری کاهش یابد (بعلت تغییر شرایط ورودی) که بـدون اعمـال حرارت خارجی به فشار بخار در آن مکان خاص برسد. اگر فشار استاتیکی دوباره بیشتر از فشار بخـار شـود حبابهـای بخـار ناگهان متلاشی میگردند و حالت انفجار انقباضی رخ میدهد؛ اگر این انفجار نـه در داخـل مـایع جـاری بلکـه در دیـواره هدایت کننده جریان رخ دهد؛ منجر به سایش آن میگردد و با افزایش سـر و صـدا، افـت رانـدمان و کاهش هد پمپ همراه خواهد بود.

علت تخریب :

تحقیقات اخیر مشخص کردهاند که در ابتدای انفجار، حبابهای بخار متلاشـی شـده و سـپس یـک میکروجت آب تشکیل میشود، تصاویر تهیه شده با سـرعت آرام از ایـن پدیـده نـشان میدهنـد در حالتی که حبابها در مجاورت دیواره باشند، این میکروجت آب بسرعت بـا دیـواره برخـورد خواهـد کرد ونتیجه این پدیده یعنی شکافهای ریز ساختاری، روزنه های بسیار ریز، شکافها و شیارهای سطح دیواره، علت مکانیکی تخریب مواد توسط کاویتاسیون شناخته شدهاند. این نوع تخریب مـاده توسـط مجموعـهای از واکنـشهای شیمیایی که با سرعت زیاد در حین اعمال این تنش مکانیکی رخ میدهند، تشدید میگردد.

کاویتاسیون در پمپ ها به معنای شکلگیری حبابها در سیال پمپ شده میباشد. اگر این حبابها در مکش پمـپ تـشکیل شـوند، تمـام مـوارد زیـر همزمـان رخ میدهند:

- تلفات دبی

- تلفات هد

- افت بازده

- تولید صدا، ارتعاش و آسیب به بسیاری از قسمتهای پمپ به دلیل فرو ریختن حفرهها یا حبابها هنگام عبور از نواحی پرفشارتر.

حفره و صدا در کاویتاسیون :

حفرهها به 5 دلیل اصلی شکل میگیرند و غالباً تمام آنها را در طبقهبندی عمومی کاویتاسیون منظور میکنند که کار اشتباهی است، چرا که خـواهیم دید برای تصحیح هر یک از آنها باید علت وقوع و نحوه تثبیتشان را به طور مجزا بررسی کرد. در پمپهای سانتریفوژ، به هنگام ورود مایع به داخل چرخ، به علت افزایش سرعت، فشار بهطور موضعی پایین میآید و در نقطهای نزدیـک بـه دهانـه ورودی چرخ، به حداقل خود میرسد. اگر در این نقطه (نقطه فشار مینیمم)، فشار مایع از فشار تبخیر مایع عبوری از پمپ بیشتر باشد، مـایع در طـول حرکت خود در داخل چرخ همواره در یک فاز باقی مانده و پدیده کاویتاسیون به وجود نخواهد آمد.

پدیده کاویتاسیون، همواره با صداهای منقطع شروع میشود و سپس در صورت ادامه کاهش فشار در دهانه ورودی پمـپ، بـه شـدت ایـن صـداها افـزوده میگردد. صدای کاویتاسیون در پمپها مخصوص و مشخص بوده و شبیه به برخورد گلولههایی به یک سطح فلزی است. همزمان با تولید این صدا پمـپ نیـز به ارتعاش در میآید. در انتها این صداهای منقطع تبدیل به صدایی شدید و دائم میگردد و در همین حال نیز دبی ماشین به شدت کاهش مییابـد و یا قطع میشود. به هنگام بروز پدیده کاویتاسیون، راندمان پمپ نیز کاهش مییابد.

خوردگی در کاویتاسیون :

خوردگیهای شدید فلز توسط کاویتاسیون، در محل به وجود آمدن حبابهای بخار نیست، بلکه هنگامی که این حبابها همراه با جریان بـه نزدیـک محـل خروج از چرخ برسند، در اثر افزایش فشار به یکباره و به شدت تقطیر میشوند. تقطیر ناگهانی حبابهای بخار موجب کوچـک شـدن ناگهـانی فـضای اشغالی توسط بخار میگردد. در این حالت ذراتی از مایع که در همسایگی این ابر بخار قرار گرفتهاند، مجبور به پرکردن این فضای خالی خواهند شـد.

این ذرات، در اثر اختلاف فشار زیاد، سرعتهای فوقالعاده بالا (تا چندین ده متر بر ثانیه) پیدا میکنند. برخورد ذراتی با چنین سرعت و فرکـانس بـالا (بین 20000 تا 250000 هرتز)، بهطور مداوم به سطح چرخ، سبب کندگی فلز و از بین رفتن آن میگردد. در این محل است که خوردگیهای شدید به چشم میخورد

در پمپهایی که در آنها سرعت دورانی یا دبی تولید Q یا درجه حرارت بالا باشد (مانند پمپهای تغذیه دیگ بخار)، پدیده کاویتاسیون حتی در یـک زمان کوتاه میتواند ضایعات شدیدی را موجب شود. فلزات مختلف در مقابل کاویتاسیون مقاومتهای گوناگونی از خود نشان میدهند و بهطور کلی تا به امروز هیچگونه فلـزی یافـت نـشده کـه بتوانـد در مقابل کاویتاسیون در پمپها بهطور کامل مقاومت کند. باید توجه داشت که خوردگی مکانیکی بر اثر کاویتاسیون یا خوردگی بـر اثـر واکـنشهـای شـیمیائی یـا الکتروشیمیایی متفاوت میباشد. مقاومت فلزات در مقابل پدیده کاویتاسیون بستگی به پارامترهای مختلفی از لحاظ نحوه ساخت و تولیـد فلـز، سـطح فلـز، آلیاژهای بکار رفته، یکنواخت بودن فلز در موقع ریختهگری یا عملیات حرارتی و سرانجام درجه مقاومت فلز در مقابل خستگی دارد. پنج دلیل اصلی بروز کاویتاسیون عبارتند از:

- 1) تبخیر

- 2) بلعیدن هوا

- 3) بازچرخش داخلی

- 4) اغتشاش جریان

- 5) بدی مسیر پره

1) تبخیر

از آنجا که خطوط لوله بین منبع تا مکش پمپ باعث ایجاد تلفات میشوند، باید بعد از محاسبه این تلفات، هد را تعیین کـرد. روش دیگـر بیـان ایـن مطلب این است که یک هد مثبت خالص مکش لازم (NPSHR) است تا از تبخیر سیال ممانعت کند. با تفریق هد مثبت خالص مکش موجود (NPSHA) و فشار بخار سیال پمپ شده، عددی به دست میآید که باید برابـر یـا بزرگتـر از هـد مثبـت خالص مکش لازم باشد. برای حل مشکل تبخیر باید هد مکش را افزایش، دمای سیال را تنزل و یا NPSH لازم را کاهش داد که در ایـن قـسمت هر یک بررسی میشوند:

الف) افزایش هد مکش :

- سیال داخل مخزن را افزایش دهید.

- سطح مخزن را بالا ببرید.

- پمپها را در گودال (سطحی پایینتر از مخزن) بگذارید.

- تلفات لوله را کاهش دهید. این تلفات به دلایل مختلفی اتفاق میافتند از جمله :

- طراحی سیستم غلط است . اتصالات بسیار زیاد و یا قطر لوله بسیار کوچک است .

- خط لوله ترکیده است .

- مواد جامد بر روی جدارههای لوله تشکیل شده است.

- لوله مکش توسط یک ماشین سنگین زیر گرفته شده و ترکیده است.

- صافی توری لوله مسدود شده است .

- هواگیرها ممکن است در هوای سرد یخ بزنند؛ مطمئن شوید که هواگیر مخزن باز است و مسدود نیست.

- چیزی داخل لوله گیر کرده که ممکن است همانجا به وجود آمده و یا طی آخرین باز کردن سیستم از آن خارج و تمیز نشده باشد. مثلاً احتمال دارد شیر یکطرفه بشکند و نشیمنگاه آن در داخل لوله گیر کند.

- جداره لوله یا اتصال خورده شده است.

- پمپی بزرگتر نصب شده و سیستم موجود به خاطر دبی افزایش یافته، تلفات بسیار زیادی دارد.

- به جای شیر کشویی از شیر سوپاپی استفاده شده است.

- پوششهای گرمایی یخزده و لوله ترکیده است.

- واشری داخل لوله گیر کرده است.

- سرعت پمپ افزایش یافته است.

- یک پمپ کمکی نصب کنید.

- مخزن را پرفشار کنید.

ب) پایین آوردن دمای سیال :

- تزریق مقدار کمی از سیال خنککاری به مکش پمپ ، اغلب قابل اجرا است .

- لوله کشی را از تابش آفتاب ایزوله کنید.

- نسبت به خطوط باز چرخش رانش دقت کنید، چرا که میتوانند باعث گرم شدن سیال مکش شوند.

ج) کاهش NPSH لازم :

- از پمپ دو مکشه استفاده کنید. این کار میتواند NPSHR را تا 27% کاهش داده و یا در بعضی موارد به شما اجازه دهد که سرعت پمـپ را تا 41% افزایش دهید.

- از پمپی با سرعت پایینتر استفاده کنید.

- از پمپی با دهانه بزرگتر چشم پروانه استفاده کنید.

- در صورت امکان ایندیوسر نصب کنید، چرا که میتواند NPSHR را تا حد 50% کاهش دهد.

- از چند پمپ کوچکتر استفاده کنید. سه پمپ با نصف دبی ارزانتر از پمپی بزرگتر به علاوه یدکی آن خواهند بود، ضمن این که انرژی کمتـری

هم مصرف میکنند.

یک قانون کلی سرانگشتی این است که آب داغ و هیدروکربنهای عاری از گاز میتوانند از 50% NPSH لازم برای آب سرد نرمال یـا (3m (10ft، هر کدام که کوچکتر است، استفاده کنند.

2) بلعیدن هوا

پمپ سانتریفوژ میتواند 0.5% حجمی هوا را پمپاژ کند و در ۶٪ هوا، نتایج میتوانند خطرناک باشند. هوا از راههای مختلف وارد سیستم میشود کـه عبارتند از :

- کاسه نمد

- شیرهای روی خط لوله آب

- نشتی فلنجها

- گردابه سیال

- نصب خط فرعی بایپس بسیار نزدیک به مکش

هر دو مورد تبخیر و بلعیدن هوا روی پمپ تأثیر یکسانی میگذارند. حبابها هنگامی که از چشم پروانه به سمت قـسمتهای پرفـشار روانـه میروند، متلاشی میشوند. بلعیدن هوا به ندرت باعث آسیب به پروانه یا پوسته میشود. اثر اصلی بلعیدن هوا تلفات دبی میباشد. اگر چه بلعیدن هوا و تبخیر هر دو اتفاق میافتند، اما راهحلهای جداگانهای دارند. بلعیدن هوا به شدت تبخیر نبوده و به ندرت باعث آسـیب رسـاندن میشود، اما دبی پمپ را کاهش میدهد.

3) باز چرخش داخلی

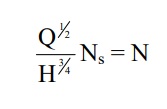

این وضعیت بر روی لبه ورودی پروانه قابل مشاهده است و معمولاً در نوک رانش که به سمت مکش بر میگردد، ایجاد میشود. باز چرخش داخلـی ممکن است در چشم مکش پمپ نیز پدیدار شود. چنانچه از اسمش پیداست، سیال بازچرخش میکند و سرعتش افزایش مییاد تا تبخیر شود و سپس در محیط فشار بالا فرو میریزد. ایـن موضـوع همیشه در پمپهای با NPSH پایین ایجاد مشکل میکند. برای جلوگیری از این مشکل، واژه «سرعت مخصوص مکش» تعریف میشود تا شـما را در تعیین این که چگونه پمپ نزدیک بهترین نقطه بازدهی (BEP) کار کند، راهنمایی نماید. محدوده عددی سرعت مخصوص مکش بین 3000 تا 20000 است. سرعت مخصوص مکش پمپهای آب باید بـین 3000 تـا 12000 باشـد. رابطـه سرعت مخصوص مکش پمپ به صورت زیر است:

- Ns : سرعت مخصوص مکش

- N : سرعت پمپ

- Q : دبی پمپ بر حسب گالن بر دقیقه یا لیتر بر ثانیه برای بزرگترین قطر پروانه در نقطه BEP

- H : ارتفاع مثبت خالص مکش لازم در N

راهنما :

- در پمپهای دو مکشه، چون چشم پروانه دوتاست، دبی تقسیم بر 2 میشود.

- سعی کنید پمپهای با سرعت مخصوص مکش کمتر از 8500 (5200 متریک) خریداری نمایید و از مقادیر بـالای 12000 (8000 متریـک) بـه استثنای شرایط خاص صرف نظر کنید.

- مخلوط هیدروکربنها و آب داغ در 9000 تا 12000 (5500 تا 7300 متریک) یا بالاتر، احتمالاً میتوانند کارکرد رضایت بخشی داشته باشند.

- سرعت مخصوص بالا نشان میدهد که چشم پروانه بزرگتر از حد طبیعی است و بازده ممکن است برای فـراهم آوردن NPSHR پـایین بـه خطر افتد.

- مقادیر بالاتر سرعت مخصوص ممکن است به طراحی خاصی نیاز داشته باشد و همراه با مقداری کاویتاسیون کار کند.

- عموماً پمپی که ۵۰٪ زیر نقطه بهترین بازده (BEP) کار میکند، کمتر قابل اطمینان است.

در پمپهای با پروانه باز، معمولاً میتوان با تنظیم لقی پروانه طبق مشخصات سازنده مشکلات را تصحیح کـرد. پمپهای بـا پروانـه بـسته مـشکلات بیشتری دارند و به نظر میرسد که بهترین راه حل کاربردی این باشد که با سازنده تماس گرفته و درخواست شود تا در مورد طراحی پروانه و تغییرات ممکن در طراحی آن یا لقیهای رینگ سایشی بررسی کند.

4) اغتشاش

بهتر است سیال داخل لوله دارای سرعتی ثابت باشد. خوردگی یا انسداد میتواند سرعت سیال را تغییر دهد و با تغییر سرعت سـیال فـشا ر نیـز تغییـر میکند. طراحی خوب لولهکشی شامل مورد زیر است :

- فاصله بین مکش پمپ و اولین زانویی، 10 برابر قطر لوله باشد.

- در چیدن چندتایی پمپها، ترجیح داده میشود که برای هر پمپ محدوده مجزایی وجود داشته باشد تا مکش یک پمپ با دیگری تلاقی نکنـد و اگر عملی نباشد، تعداد از پمپها را میتوان در یک مخزن بزرگ تکی به گونهای نصب نمود که:

- پمپها در امتداد خطی عمودی بر ورودی جریان قرار گیرند.

- فاصله بین محور پمپها باید دست کم دو برابر قطر مکش باشد.

- دبی هر پمپ باید کمتر از gpm 15000 باشد.

- فاصله بین لقی دیواره پشت پروانه تا محور پمپ باید حداقل 75/0 قطر مکش باشد.

- حداقل غوطهوری باید مطابق با جداول 1 و 2 باشد.

5) بدی مسیر پره

توجه داشته باشید که آسیب وارده به لبه پروانه، از نزدیکی زیاد آن به دماغه پمپ (حلزونی) ناشی میشود. در صورتی که لقی (فاصله بین لبه پروانـه و دماغه حلزونی) بسیار کوچک باشد، سرعت افزایش و فشار کاهش مییابد و در نتیجه تبخیر موضعی به وجود میآید. حبابها بلافاصله بعد از دماغـه متلاشی میشوند و در آن حوالی آسیبهای وارده به حلزونی مشاهده خواهند شد. برای دیدن آسیبها، به نور چراغ قوه و آینه نیاز است، مگر ایـنکـه به بیرون از حلزونی نیز رخنه کرده باشند.

آسیبها به مرکز پروانه محدود میشوند و بر روی لفافها گسترش نمییابند. اگر شما حداقل گشادی بین لبه پروانه و دماغـه را 4% قطـر پروانـه بـرای پروانههای با اندازه کوچک (کمتر از ”14 یا 355mm) و 6% در پروانههای با اندازه بزرگتر (بزرگتر از ”14 یا 355mm) در نظر بگیرید، میتوانید ایـن مشکل را رفع کنید.

از اینکه ما را با مقاله کاویتاسیون چیست همرایی کردید از شما سپاسگذاریم.

منابع :

- ماهنامه صنعت تاسیسات

- نشریه تخصصی مکانیزم

Warning: file_exists(): open_basedir restriction in effect. File(/comments.php) is not within the allowed path(s): (/home/h242009/:/tmp:/var/tmp:/opt/alt/php81/usr/share/pear/:/dev/urandom:/usr/local/lib/php/:/usr/local/php81/lib/php/) in /home/h242009/domains/sakhtoejra.com/public_html/wp-includes/comment-template.php on line 1628